🔩 O que é uma Barra Broca de Aço Rápido?

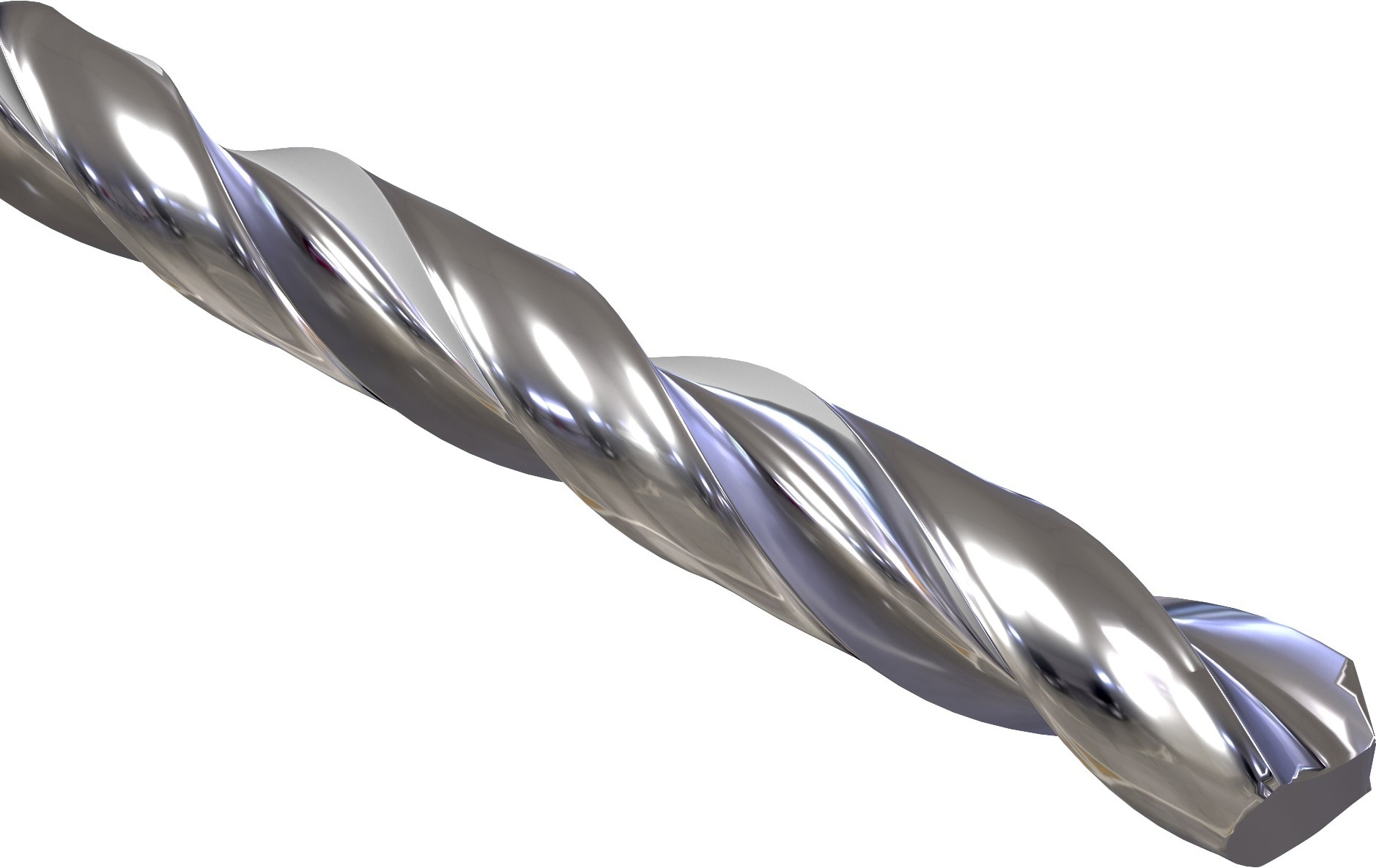

A barra broca de aço rápido é um tipo de barra metálica fabricada com aço rápido (do inglês, HSS – High Speed Steel), destinado principalmente à fabricação de ferramentas de corte, como brocas, machos, fresas, alargadores e outras ferramentas de usinagem.

O termo “barra broca” refere-se geralmente ao formato cilíndrico da barra, comumente utilizada como matéria-prima para a produção de brocas helicoidais ou ferramentas similares.

⚙️ Características do Aço Rápido

O aço rápido é uma liga de aço de alta performance que possui em sua composição elementos que lhe conferem propriedades superiores, como:

- Alta dureza mesmo em temperaturas elevadas (até 600 °C).

- Excelente resistência ao desgaste e à abrasão.

- Boa tenacidade, permitindo absorver impactos sem fraturar facilmente.

- Capacidade de corte em altas velocidades, o que originou o nome “aço rápido”.

🧪 Composição Química Típica

A composição pode variar conforme o tipo de aço rápido (existem muitos, como M2, M35, M42, T1), mas uma composição típica do HSS M2, o mais comum, seria:

| Elemento | Teor aproximado (%) |

|---|---|

| Carbono (C) | 0,85 – 0,95 |

| Tungstênio (W) | 5,5 – 6,7 |

| Molibdênio (Mo) | 4,5 – 5,5 |

| Cromo (Cr) | 3,75 – 4,5 |

| Vanádio (V) | 1,7 – 2,1 |

| Ferro (Fe) | Balanceamento |

Outras versões, como M35 e M42, incluem cobalto (Co), que melhora ainda mais a resistência térmica e a dureza.

🏭 Processo de Fabricação

A produção de uma barra broca de aço rápido envolve diversas etapas técnicas:

- Fusão da liga – Os elementos da liga são fundidos em fornos elétricos (geralmente forno a arco elétrico).

- Refino – Utiliza-se refino secundário (como VOD ou AOD) para controle preciso de composição.

- Vazamento – O aço líquido é vazado em lingoteiras ou por lingotamento contínuo.

- Forjamento – A lingoteira é aquecida e forjada para refinar a estrutura interna e melhorar propriedades mecânicas.

- Laminação ou usinagem – A barra é laminada ou usinada até o diâmetro desejado, normalmente cilíndrico e com tolerância estreita.

- Tratamento térmico – Aço rápido é temperado e revenido para atingir as propriedades finais de dureza.

- Acabamento – Retificação ou brunimento da superfície, dependendo da aplicação.

📏 Formatos e Aplicações

As barras broca de HSS estão disponíveis em vários diâmetros e comprimentos padrão, como:

- Diâmetros de 2 mm a 100 mm (ou maiores, sob encomenda).

- Comprimentos típicos: 1 m, 2 m ou conforme projeto.

Principais aplicações:

- Produção de brocas helicoidais de corte de aço, madeira ou plástico.

- Fabricação de fresas e ferramentas rotativas.

- Indústria automotiva, aeroespacial, naval, petróleo e moldes.

📌 Diferenciais do HSS vs Outros Aços Ferramenta

| Propriedade | HSS | Aço carbono comum | Metal duro (Widia) |

|---|---|---|---|

| Dureza em alta temperatura | Excelente | Ruim | Excelente |

| Tenacidade (resistência ao impacto) | Boa | Média | Baixa |

| Retenção de fio de corte | Alta | Baixa | Muito alta |

| Custo | Médio | Baixo | Alto |

O HSS é, portanto, uma escolha equilibrada para ferramentas que operam em velocidade elevada, com boa durabilidade e sem os custos elevados dos metais duros.

Vamos detalhar as diferenças entre os principais tipos de aço rápido (HSS): M2, M35 e M42. Cada um deles tem características próprias voltadas para diferentes níveis de exigência, principalmente em termos de dureza, resistência térmica, tenacidade e capacidade de usinagem de materiais difíceis.

⚙️ Resumo Comparativo

| Tipo | Cobalto (Co) | Dureza (HRC) | Resistência térmica | Aplicações típicas |

|---|---|---|---|---|

| M2 | ❌ (0%) | ~ 62–66 | Boa (até 600 °C) | Uso geral – brocas, fresas, machos |

| M35 | ✅ (~5%) | ~ 64–67 | Muito boa (até 650–670 °C) | Corte de materiais duros (inoxidável, ligas) |

| M42 | ✅ (~8%) | ~ 66–70 | Excelente (até 700 °C) | Usinagem pesada – ligas superduras, alta produção |

🔍 Análise Detalhada

🔩 M2 – O Standard da Usinagem

- Composição base: Ferro + Cromo + Tungstênio + Molibdênio + Vanádio.

- Sem cobalto.

- Vantagens:

- Boa dureza e resistência ao desgaste.

- Fácil de afiar.

- Menor custo.

- Limitações:

- Perde dureza mais rápido em altas temperaturas (>600 °C).

- Não ideal para materiais de alta dureza (como aço inox 304 ou ligas titânio).

- Uso ideal: Brocas padrão, fresas para aço carbono, peças de corte geral.

🛠️ M35 – Um Passo Acima, com 5% de Cobalto

- Composição: M2 + ~5% de cobalto.

- Vantagens:

- Mais dureza quente (retém fio de corte por mais tempo).

- Melhor resistência ao desgaste.

- Ideal para cortar aços inoxidáveis e ligas de maior resistência.

- Custo: Mais elevado que o M2 (devido ao cobalto).

- Uso ideal: Ferramentas para inox, ligas de cobre, alumínio de alta dureza e produção média a alta.

🔧 M42 – Alta Performance, com 8% de Cobalto

- Composição: M35 + maior teor de cobalto (~8%) + mais carbono.

- Altíssima dureza: até 70 HRC.

- Excelente resistência térmica: até 700 °C.

- Vantagens:

- Ótimo para usinagem pesada e materiais muito duros.

- Retém afiação por mais tempo, mesmo sob calor intenso.

- Desvantagens:

- Mais difícil de afiar.

- Mais caro.

- Uso ideal: Corte de ligas superaustentáveis, titânio, Inconel, Hastelloy, produção em série, CNC de alta performance.

🧪 Comparativo Técnico de Composição (% aproximados)

| Elemento | M2 | M35 | M42 |

|---|---|---|---|

| Carbono (C) | 0,85 | 0,90 | 1,08 |

| Cromo (Cr) | 4,2 | 4,2 | 3,75 |

| Tungstênio (W) | 6,2 | 6,0 | 1,5 |

| Molibdênio (Mo) | 5,0 | 5,0 | 9,5 |

| Vanádio (V) | 2,0 | 2,0 | 1,15 |

| Cobalto (Co) | 0 | 5,0 | 8,0 |

💬 Qual escolher?

- M2 – Para ferramentas de custo acessível e aplicações não severas.

- M35 – Equilíbrio entre custo e desempenho; ótimo para produção média.

- M42 – Para condições extremas, materiais difíceis e máxima durabilidade.

- Aqui está uma tabela de recomendação de aço rápido (HSS M2, M35, M42) com base no tipo de material a ser usinado, levando em conta o desempenho esperado, a resistência ao desgaste e a temperatura de corte.

🛠️ Tabela de Recomendação – Tipo de HSS x Material a Usinar

Material a ser usinado M2 M35 M42 Comentários Aço carbono (até 0,5% C) ✅ Excelente ✅ Excelente ✅ Excelente Todos os tipos funcionam bem. Aço carbono médio/alto (0,5% – 0,8% C) ✅ Bom ✅ Excelente ✅ Excelente M2 pode desgastar mais rápido. Aço ferramenta / temperado (~HRC 40+) ⚠️ Regular ✅ Bom ✅ Excelente M42 é mais durável nesse cenário. Aço inoxidável (304, 316, etc.) ❌ Fraco ✅ Muito bom ✅ Excelente M2 perde fio rápido; use M35/M42. Aços-liga (4140, 4340, etc.) ⚠️ Médio ✅ Muito bom ✅ Excelente M42 é ideal para alta produção. Ligas de titânio ❌ Ruim ⚠️ Regular ✅ Recomendado Altas temperaturas – exige M42. Ligas de níquel (Inconel, Hastelloy) ❌ Ruim ⚠️ Regular ✅ Ideal Apenas M42 resiste ao desgaste. Alumínio puro / ligas leves ✅ Excelente ✅ Excelente ✅ Excelente Todos funcionam; M2 é mais econômico. Bronze / Latão ✅ Muito bom ✅ Muito bom ✅ Muito bom Pouco abrasivo, uso livre. Plásticos / resinas industriais ✅ Excelente ✅ Excelente ✅ Excelente Sem exigência térmica.

📌 Legendas

- ✅ Excelente – Alto desempenho, longa vida útil da ferramenta.

- ⚠️ Regular – Pode funcionar, mas com menor durabilidade ou mais afiação.

- ❌ Não recomendado – Desgaste rápido, perda de corte, aquecimento excessivo.

💡 Dica prática:

- Para materiais comuns (aços-carbono e ligas leves) → M2 é suficiente e mais econômico.

- Para materiais moderadamente difíceis (aço inox, ligas de cromo-molibdênio) → M35 é o ponto de equilíbrio.

- Para materiais duros e usinagem crítica (titânio, Inconel, produção seriada CNC) → vá de M42.